Neue Lösung für die dreidimensionale Integration von Halbleiterbauelementen

Aerosol Jet Printing zur heterogenen 3D-lntegration in Halbleiter-Modulen

Miniaturisierung in der 3. Dimension – Formfaktor erschließt neue Märkte

Die Miniaturisierung hat in der modernen Halbleitertechnologie eine überragende Bedeutung gewonnen.

Dazu kommt die erhöhte Mobilität der Endgeräte – gerade bei mobiler Elektronik spielt der Formfaktor eine immer herausragendere Rolle.

Das Ziel der Halbleiterindustrie ist es daher, die Leistungsfähigkeit innerhalb kleinster Volumen zu integrieren.

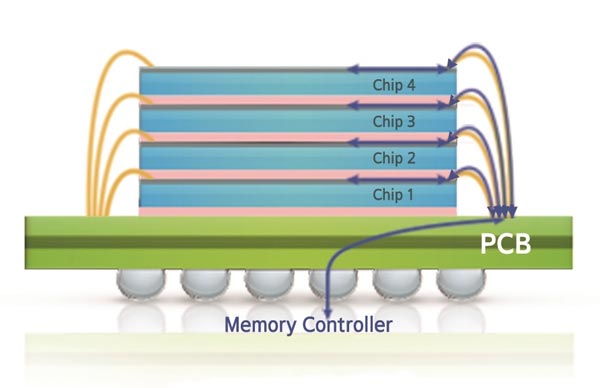

Der Weg führt insofern von der 2D zur 3D Integration. Dabei werden Bauteile in der dritten Dimension gestacked. Erreicht wird dies, indem unterschiedliche Bauteile innerhalb eines einzigen Gehäuses übereinander gestapelt werden. Die klassische Leiterplatte mit den darauf befindlichen nebeneinanderliegenden Halbleiterbauelementen kann so in ein einziges Gehäuse (Chip) integriert werden. Auf diesem Chip liegen dann übereinander verschiedene individuelle Bauelemente (Dies).

Die technologischen Voraussetzungen für eine derartige 3D-Integration sind sehr hoch und industrielle Fertigungsstandards müssen bei der Lösung umgesetzt werden. Hier bietet das neue Verfahren zur dreidimensionalen Integration von Halbleiterbauelementen eine innovative Lösung.

Stand der Technik & Zukunft

Status Quo:

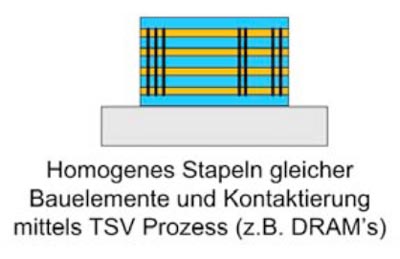

Bereits heute werden Halbleiterbauelemente zu Stacks gestapelt.

Die Herausforderung:

- Verbindung – wie verbindet man die unterschiedlichen gestapelten Bauteile elektrisch miteinander.

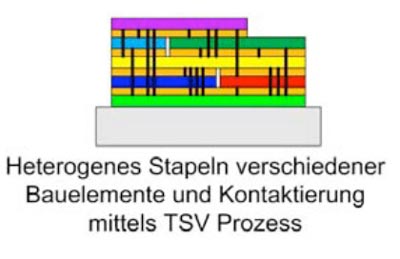

- Heterogenität – je höher die Anzahl und je unterschiedlicher die geometrische und schaltungstechnische Auslegung der gestapelten Bauelemente ist, desto schwieriger wird das Stacken.

Bisherige Verfahren:

Wirebonding:

Um die Bauelemente eines Stacks untereinander elektrisch zu kontaktieren, wurde anfänglich das Wirebonding eingesetzt.

Nachteile dieses Verfahrens:

- Die gestellten Anforderungen, wie Krümmungsradien und Zugänglichkeit zu den Kontaktflächen setzten deutliche Grenzen.

- Die elektrische Kontaktierung kann störende elektrische Felder erzeugen bzw. elektrische Felder können die Kontaktierung stören.

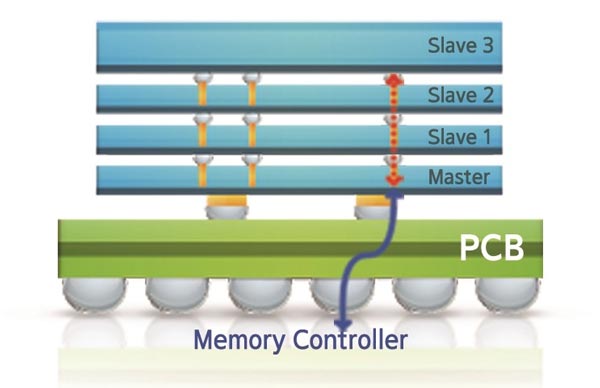

TSV (Through-Silicon-Via) Technologie:

Dabei werden in den dünnen Wafer mittels Deep-Etch-Verfahren (z.B. BOSCH-Prozess) kleine Durchbrüche (Vias) geätzt. Diese werden nachfolgend metallisch aufgefüllt. Mit dieser Methode ist es nunmehr möglich, auf einem denkbar kurzen Weg einen elektrischen Kontakt von der Vorderseite eines Wafers auf dessen Rückseite zu führen.

Nachteile dieses Verfahrens:

- Die geometrische Platzierung der Kontaktpunkte ist komplex.

- Für heterogene Stacks eignet sich dieses Verfahren häufig nicht.

- Thermisches Management zum Teil herausfordernd.

Si- oder Glasinterposer:

Momentan nutzt man für die Umverdrahtung gestapelter Wafer Si-oder Glasinterposer. Mit lithographisch aufgebrachten Leiterbahnen können Kontaktpunkte geometrisch so verlegt oder ergänzt werden.

Nachteile dieses Verfahrens:

- Lithographische Verfahren sind kostenintensiv.

- Lithographische Verfahren sind unflexibel.

- Time to Market ist aufgrund des Aufwands hoch.

- Heterogene Stacks – Stapel mehrerer unterschiedlicher Bauteile in ungleicher geometrischer Auslegung können kaum verdrahtet werden.

Gedruckte lnterposer – Revolution bei der Integration von Halbleiterbauelementen

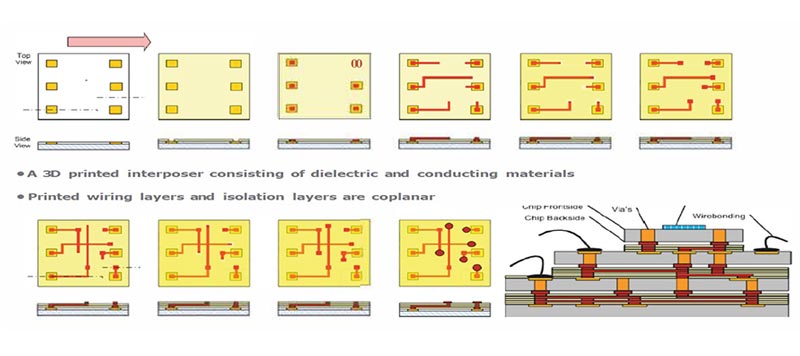

Das Prinzip der 3D printed Interposer

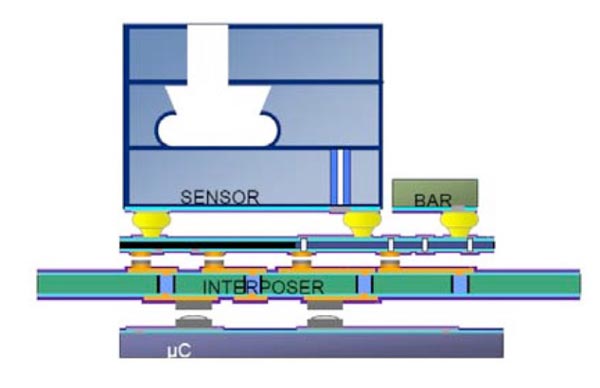

Auf die Oberflächen der Halbleiterbauelemente wird eine Verdrahtung aufgedruckt.

Mit dieser neuartigen, gedruckten Verdrahtung lassen sich Speicherelemente sehr einfach stapeln.

Vorteil: Dieser Prozess kann innerhalb einer einzelnen Anlage erfolgen und verlangt nur geringe Materialkosten.

Gedruckte Interposer – eine Innovation

Auf die Oberflächen der Halbleiterbauelemente wird eine Verdrahtung mit metallisch angereicherten Nano-Tinten aufgedruckt. Im Anschluss lassen sich die Elemente - ähnlich wie Speicherelemente - sehr einfach stapeln.

Vorteile:

- Da es sich um ein 3D-Druckverfahren handelt, können Leiterbahnen problemlos gekreuzt und Kontaktpunkte beliebig angepasst werden.

- Der Prozess kann in einer einzelnen Anlage erfolgen und verlangt nur geringe Materialkosten.

Vorteile gedruckter Interposer

Ungünstig positionierte Kontaktpunkte eines Halbleiterbauelements werden mit gedruckten Strukturen so versetzt, dass sie sich vor dem Stapeln an der idealen Position befinden.

Vorteile:

- Erstmals wird es möglich heterogene Waver quasi beliebig zu stapeln.

- Durch die hohe Flexibilität des Druckverfahrens lassen sich Änderungen schnell und einfach umsetzen – Entwicklungskosten und Entwicklungszeit werden dadurch minimiert.

Technologische Voraussetzungen für gedruckte Interposer

Erst durch die Verfügbarkeit zweier innovativer Technologien ist es möglich geworden, Interposer zu drucken:

- Aerosol-Dauerstrahldrucker

- metallische Nano-Partikeltinten

Passive Bauelementen werden bereits heute erfolgreich gedruckt, so dass Erfahrungswerte vorliegen. Eine Reihe von Unternehmen haben sich auf derartige Druckverfahren und Tinten spezialisiert.

Vorteile gegenüber heutigen Technologien

Flexibilität

Elektrisch leitfähige Strukturen und Sensoren im Mikrometerbereich lassen sich auf diese Weise effektiv herstellen.

Umgehen des Known Good Die (KGD)

Das Picking fehlerfreier Bauteile kann bereits vor dem Stapeln erfolgen. So lässt sich der Ausschuss deutlich verringern.

Extrem kurze Zeit bei Time to Market

Gedruckte Interposer lassen sich mit der entsprechenden Software adhoc in einem einzigen Druckvorgang herstellen.

Anpassung per Software

CAD-Dateien können direkt eingelesen werden und die Strukturen entsprechend gedruckt werden. So ist ein einfacher und schneller Transfer vom Design zur gedruckten Struktur möglich. Entwickler und Konstrukteure können daher neuartige Produkte schneller entwickeln und dadurch zur Kostensenkung und Qualitätsoptimierung beitragen.

Geringere Materialkosten

Da beim Aerosol Jet® Printing Verfahren prozessbedingt kaum Materialabfall anfällt und schon beim Design Materialeinsparungen berücksichtigt werden können, wirkt sich dies positiv auf die Umwelt- und Kostenbilanz aus. Das Verfahren leistet daher einen substantiellen Beitrag zur Minimierung des Ressourcenverbrauchs.

Geringere Anlagekosten

Investitionen der bisher angewandten lithografischen Verfahren sind rund dreimal so hoch, wie die Investkosten für das Aerosol Jet® Printing Verfahren. Im Vergleich zum Lithografieprozess ermöglicht das neue Verfahren mit wenigen Prozessschritten eine schnelle strukturierte Applikation auf Wafer.

Das sagen Experten zur 3D-lntegration mittels Aerosol-Jet-Printing

Fraunhofer-Institut für Elektronische Nanosysteme ENAS

Chemnitz und Paderborn 2021

Tobias Seifert, Frank Roscher

Die Anzahl der Anwendungsfälle bei denen Druckprozesse zur elektrischen Kontaktierung eingesetzt werden nimmt stetig zu. Dafür sprechen mehrere Punkte:

- In den letzten Jahren wurde die Qualität der druckbaren Materialien deutlich verbessert.

- Die Materialvielfalt wurde erheblich erhöht.

- Die Zuverlässigkeit wurde substantiell verbessert.

Fazit: In der Zukunft ist mit einem stetigen Wachstum von Druckprozessen bei der Herstellung von elektronischen Systemen zu rechnen. Digitale Druckverfahren wie das Aerosol Jet Druckverfahren können im Bereich des Packaging als Ersatz für Drahtbondverfahren (u.a. für Standard-MMIC Komponenten ) benutzt werden.

Insbesondere digitale Designaspekte und schnelle Umsetzungsmöglichkeiten bei Prototypen profitieren von diesem Verfahren.

Generell werden der Anwendung gedruckter RDL nach aktuellem Stand der Technik nicht nur Einsatzmöglichkeiten im Prototyping-Bereich oder Low-Performance-Bereich zugetraut. Mit einer vollständig qualifizierten und optimierten Prozesskette inklusive einer Lebensdaueranalyse ist je Produktklasse auch eine Serienfertigung denkbar.

Technische Universität Dresden

Fakultät für Elektrotechnik und Informationstechnik 2021

Prof. Dr. Ing. habil. Jens Lienig, Dr. Ing. Frank Reifegerste

Das Technologiegutachten zum Verfahren "Aerosol Jet Printing zur heterogenen 3D-Integration in Halbleiter-Modulen" fasst die Vorteile wie folgt zusammen:

- Die Integration unterschiedlicher Elemente in einem Gehäuse ist ein Alleinstellungsmerkmal.

- Erstmals wird die Integration von Sensoren, MEMS, chemischer Komponenten (Lab on Chip), Mikroaktuatoren, photonischen Bauelementen (Strahlungs-, Farb-, Lichtsensoren, Solarzellen, LED, Laser), anderen Halbleitern (III/IV-Halbleiter, SiC, SiGe) sowie von HF-Bauelementen (Wellenleiter, Antennen) möglich.

- In der Medizintechnik lassen sich mit dem Aerosol-Jet-Printing Verfahren Komponenten in einem hochminiaturisierten Gerätesystem herstellen.

- IoT – die heterogene 3D-lntegration mittels Aerosol-Jet-Printing kann bei Sensornetzwerken in der Umweltmesstechnik (Wasser-und Luftqualität, Heizung, Lüftung, Beleuchtungssteuerungen, Gewächshaussteuerungen), Anwendungen in der Energiewirtschaft (Zustandsüberwachung von Windkraftanlagen und Freileitungen) oder in der Bauwerksüberwachung (Messen von Feuchtigkeit, Dehnung, Temperatur) ihre Vorteile ausspielen.

- Im Consumer-Bereich werden Einsatzmöglichkeiten bspw. bei der Messung von Körperfunktionen bei Sportlern gesehen.

Fraunhofer-Institut für Fertigungstechnik und angewandte Materialforschung

Bremen 2021

Timo Rusch, Dr. Ingo Wirth

Die Expertise des Fraunhofer Institutes zum Aerosol Jet® Printing Verfahren für den Einsatz in der Halbleiterfertigung, kommt zu folgendem Ergebnis:

- Obwohl das Aerosol Jet® Printing bereits in vielen Bereichen eingesetzt wird, kommt dieses Verfahren trotz vieler Vorteile im Bereich der Fertigung der Halbleiterindustrie bisher kaum zum Einsatz – es wird nach wie vor auf die etablierten lithografischen Verfahren gesetzt.

- Während das Lithografie-Verfahren ein High-Volume-Prozess ist, bietet das Aerosol Jet® Verfahren als CAD gestützter, additiver Herstellungsprozess größtmögliche Flexibilität und signifikante ökonomische Vorteile sowie einen geringeren Prozessaufwand gegenüber dem Lithografie-Verfahren.

- Der bei herkömmlichen subtraktiven Verfahren verfahrensbedingte Materialabfall kann beim Aerosol Jet® Prozess vermieden werden. Da nur an den zuvor bestimmten Stellen Material aufgebracht wird, ist das Verfahren ressourceneffizient und nachhaltig (Hedges, 2005).

Vorteile:

- Mittels Aerosol Jet® Printing lassen sich Wafer und andere planare sowie gekrümmte bzw. komplex geformte Oberflächen strukturiert, mit einer Auflösung von bis zu 10 μm beschichten.

- Ohne Masken lassen sich insbesondere kleine Strukturen schnell und wirtschaftlich applizieren.

- Große Vorteile bietet das Printing Verfahren bei einem Mehrlagenaufbau wie beispielsweise bei der Herstellung von Interposer-Schichten.

Vergleich Si- bzw. Glasinterposer gegenüber gedruckter Interposer

Lithographisch erstellter Interposer |

Gedruckter Interposer |

|

|

|

|

|

Strukturgröße |

beliebig klein |

5-20 um |

|

Verdrahtungsebenen |

maximal 2 |

beliebig |

|

Passive Bauelemente |

ja |

ja |

|

Kontaktierung mittels |

Bumps |

Bumps |

|

Dicke des Interposers |

ca. 50µ |

5-30µ |

|

Interposer auf Waferebene |

ja |

ja |

|

Interposer auf Dieebene |

nein |

ja |

|

Fertigungsaufwand Interposer |

hoch bis sehr hoch |

gering (einstufiger Prozess) |

|

Materialkosten |

hoch (Si-Wafer) |

gering |

|

Anpassung |

schwierig |

sehr einfach |

|

Kosten |

hoch |

gering |

|

Wärmeabfuhr |

nur über Bumps |

vollflächig auf einer Seite |

|

Komplexe heterogene Stacks |

schwierig bis unmöglich |

sehr einfach |

|

Herausforderungen |

Komplexität, Kosten und Aufwand |

Optimierung des Druckverfahrens |

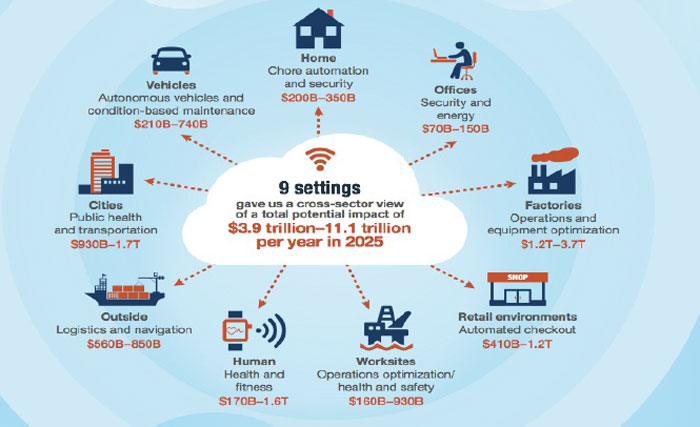

Zukunftsmarkt – Internet of Things (IoT) & Bioelektronik

Der große Einsatzbereich gedruckter Interposer eröffnet ein gewaltiges Marktvolumen

Zu den Zukunftsmärkten gehören:

- IoT (internet of things)

- Bioelektronik

- Sicherheits- und Energiesektor

- Automotive

- Öffentliches Gesundheitswesen

- Logistik- und Navigationssysteme

- Automatisierung und Überwachung in der Produktion

- Smarthome