Technologie – dreidimensionale Integration von Halbleiterbauelementen

Aerosol Jet Printing zur heterogenen 3D-lntegration in Halbleiter-Modulen

Miniaturisierung in der 3. Dimension

Gedruckte 3D-Interposer verzichten völlig auf lithographische Verfahren. Sie beruhen auf dem 3D Druck. Es handelt sich um ein additives Verfahren, bei dem es - entgegen üblicher Druckverfahren - nicht nur um die Farbdeckung geht, sondern bei dem ein Volumen aufgedruckt wird. Ziel ist es, einen dreidimensionalen Festkörper zu erzeugen.

Zuerst wird eine isolierende Schicht gedruckt, die an den zu kontaktierenden Flächen nicht aufgebracht wird. Das Druckmedium wird hierbei unmittelbar nach dem Aufdrucken mittels geeigneter Strahlung (UV-Licht) ausgehärtet. Diese erste Schicht dient auch dazu, homogenisierte Oberflächeneigenschaften auf der Waferoberfläche zu gewährleisten, die zum Beispiel hinsichtlich ihrer Haftungseigenschaften besser beherrscht werden können. Zudem soll diese erste Schicht auch die Einflusszone eines Lasers kompensieren.

Nach dem Aufdrucken dieser ersten isolierenden Schicht, werden diese Kontaktflächen mittels der metallischen Tinte kontaktiert und eine erste Lage an Leiterbahnen gedruckt. Dabei wird ein Strahldruckverfahren angewendet und das Druckmedium mittels direkt nachgeführtem Laser ausgehärtet bzw. gesintert.

Nachfolgend wird wieder eine isolierende Schicht gedruckt, bei der diesmal die Kontaktflächen an anderen vorbestimmten Stellen offen gelassen werden.

Dank der aufeinander liegenden und voneinander, bis auf die Kontaktflächen isolierten Schichten ist es möglich, dass sich Leiterbahnen kreuzen können.

Sind alle Ebenen gedruckt, besitzt die letzte Lage ihrerseits Kontaktflächen, die der Kontaktierung eines oben aufliegenden Bauteils dienen sollen.

Um diese Kontaktierung zu erleichtern, kann analog der üblichen Bumps eine vertikale Erhöhung der Kontakte aufgedruckt werden, indem mehrfach metallische Tinte gedruckt und jeweils gesintert wird.

Druckverfahren für die Herstellung von 3D-Interposern

- Sowohl das Druckverfahren für das leitende, als auch für das isolierende Material, kann auf dem Prinzip des InkJet beruhen, wie es bereits vielfach eingesetzt wird und auch bei dem 3D-Drucken Anwendung erfährt.

- Daneben gibt es aber eine Reihe weiterer Druckverfahren und Düsen, die geeignet erscheinen.

- Ein Zielkonflikt ergibt sich durch den Umstand, dass aus wirtschaftlichen Gründen, eine Fläche oder eine Strecke in möglichst kurzer Zeit zu drucken ist und der Forderung nach geometrischer Genauigkeit, die sich nur durch sehr dosiertes Auftragen erzielen lässt.

- So kann es sinnvoll sein, mit mehreren Druckdüsen zu arbeiten, die unterschiedlich optimiert sind oder flexibel angesteuert werden können und dabei ihre Druckparameter verändern.

- Interessant erscheint auch die Kombination mehrerer Druckverfahren wie beispielsweise Siebdruck und Aerosol-Druck.

Siebdruck

Großflächige Bereiche, die mit einer elektrischen Schicht versehen werden sollen, können mit Hilfe des Siebdruckverfahrens bedruckt werden. Interessant ist die Kombination mit dem Aerosol-Druck – so wäre eine schnelle und wirtschaftliche Abänderung von Druckaufträgen bei hoher Flexibilität möglich.

InkJet-Druck

Der Vorteil eines Düsendrucks besteht in der hohen Genauigkeit, kombiniert mit der Möglichkeit bestimmte Bereiche gezielt dicker zu bedrucken. Es besteht jedoch das Risiko, dass vereinzelte Tropfen nicht gedruckt werden – leitende Strukturen in einem gedruckten Interposer wären dadurch unterbrochen und die Kontaktierung fehlerhaft.

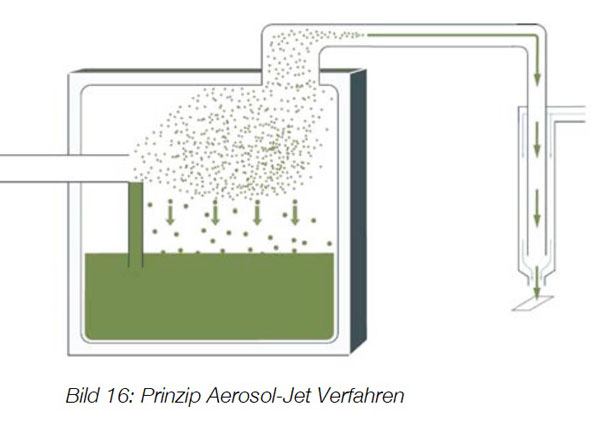

Aerosol-Druck

Ein weiteres Düsendruck-Verfahren, ist das Aerosoldruck-Verfahren. Die neue Technologie gewinnt zunehmend an Bedeutung.

Als Dauerstrahldruckverfahren, wird das Risiko eines Aussetzens der Materialabgabe stark reduziert. Die Zuverlässigkeit und die Qualität der leitenden Strukturen gleichzeitig substantiell erhöht.

Technischer Vergleich gedruckter Interposer gegenüber SI-Interposer

Heute:

|

Zukunft:

|

Serienproduktion / Kosten- Volumenverhältnis |

|

|

|

Produktionszeit / Produktionsgeschwindigkeit |

|

|

|

Time to Market |

|

|

|

Flexibilität |

|

|

|

3D-Interposer – Verfahrensumsetzung

optimale Einbindung in die Prozesskette

Der Druck von 3D-Interposern lässt sich leicht in die bestehenden Prozesse bei den Halbleiterherstellern einbinden:

- Einerseits ist es grundsätzlich möglich, den Interposer auf bereits singuläre Bauteile zu drucken. Bei kleineren Stückzahlen ein durchaus praktikabler Ansatz. Bei hohen Stückzahlen wäre diese Methode weniger ideal, da hierbei das Handling bzw. das Ausrichten der einzelnen Bauteile einen erheblichen Zeitaufwand bedeuten würden.

- Zweckmäßiger wäre es, den Interposer noch auf den homogenen Wafer zu drucken oder auf den bereits vereinzelten - also gesägten - Wafer, soweit hierbei noch die Bauteile im Waferverbund vorliegen. Das hätte den Vorteil, dass der Wafer nur einmal gehandelt und ausgerichtet werden müsste.

- Für die optimale Genauigkeit wäre es vorteilhaft, wenn der Wafer noch nicht gesägt wäre, aber bereits auf der Sägefolie laminiert wäre.

Das Drucken eines Interposers kann innerhalb einer anlagentechnischen Einrichtung erfolgen, in der alle notwendigen Schritte erfolgen, ohne dass hierbei der Wafer oder das Bauteil bis zur Fertigstellung des Interposers noch einmal entnommen werden muss.